當前位置:首頁 > 文章資訊 > 加工制造 > 淺談數據分析在薄板自動沖壓線產能提升中的應用

淺談數據分析在薄板自動沖壓線產能提升中的應用

《淺談數據分析在薄板自動沖壓線產能提升中的應用》為李明昕,呂良等原創發布在《鍛造與沖壓》

目前,各整車廠基本都建有自己的全自動化沖壓生產線,并且進一步實現生產的信息化、數字化管理,掌控設備、模具實時動態,確保自動沖壓生產線生產節拍發揮產能優勢,同時提高沖壓件質量。我廠沖壓自動線建成投產后,產能優勢一直未發揮出來,隨著近兩年整車銷量的上升,造成了自動線生產負荷大的局面。為提升自動沖壓線的產能,本文結合我廠自動化沖壓生產線,闡述了生產數據的分析對于產能提升的幫助。

自動沖壓生產線構成

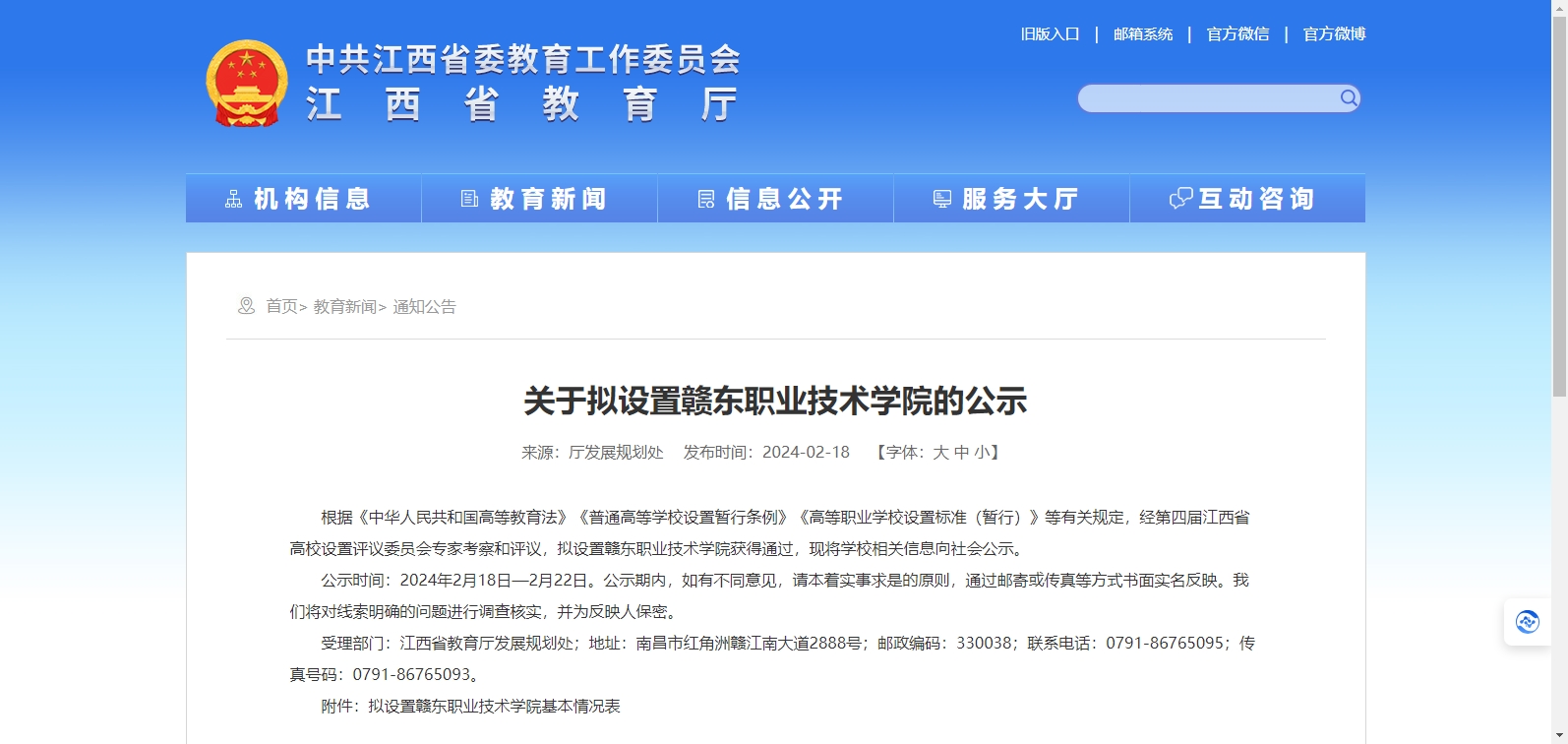

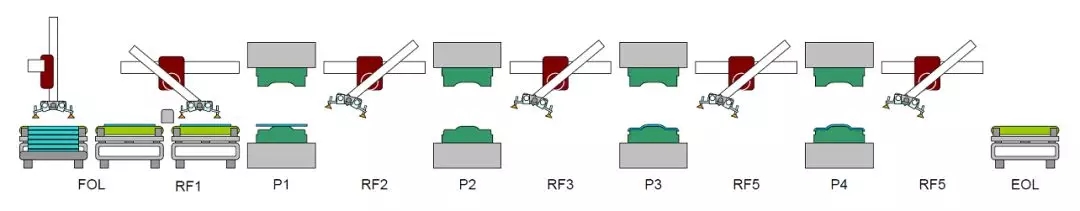

我廠規劃建成5600 噸的全自動沖壓生產線,主要由拆垛系統、清洗機、涂油機、對中裝置、機械壓力機以及單臂機械手輸送系統構成,如圖1 所示。主要負責平臺車型的大型駕駛室覆蓋件的生產任務,規劃產能為10 萬輛,規劃生產節拍為8 ~ 12spm。

圖1 自動化沖壓生產線組成示意圖

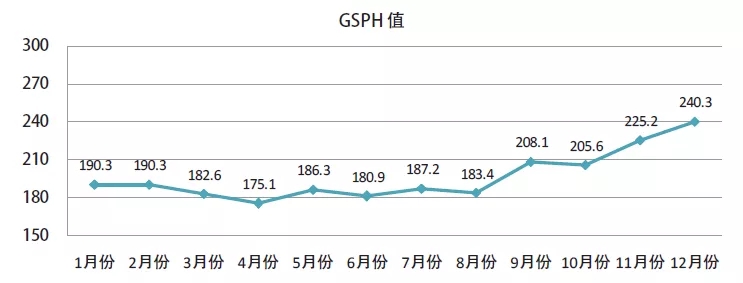

自動化沖壓生產線剛建成投產,初始生產任務少,GSPH 值只有180 左右。隨著整車銷量的提升,自動線的生產負荷達到140% 之多。為保證生產,生產線只能通過工作日拖點和休息日加班補足產能短板,因此提升自動化沖壓生產線的產能迫在眉睫。

生產信息的統計和分析

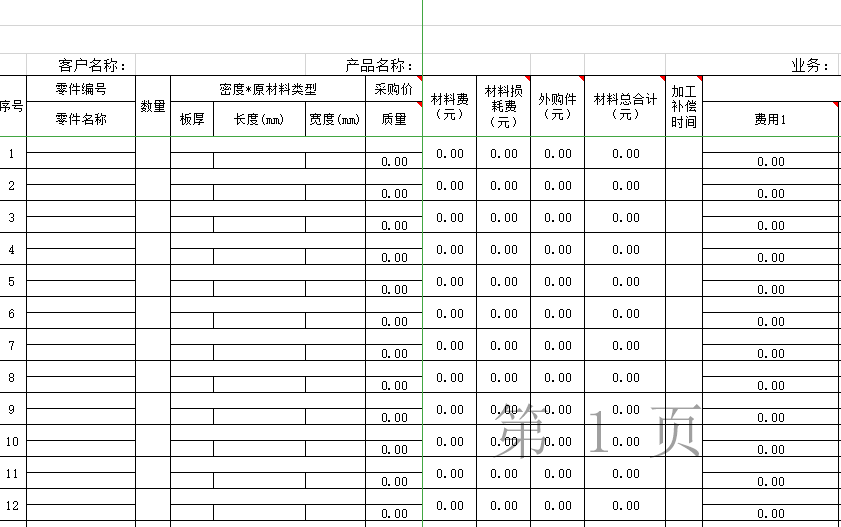

生產信息統計表設計

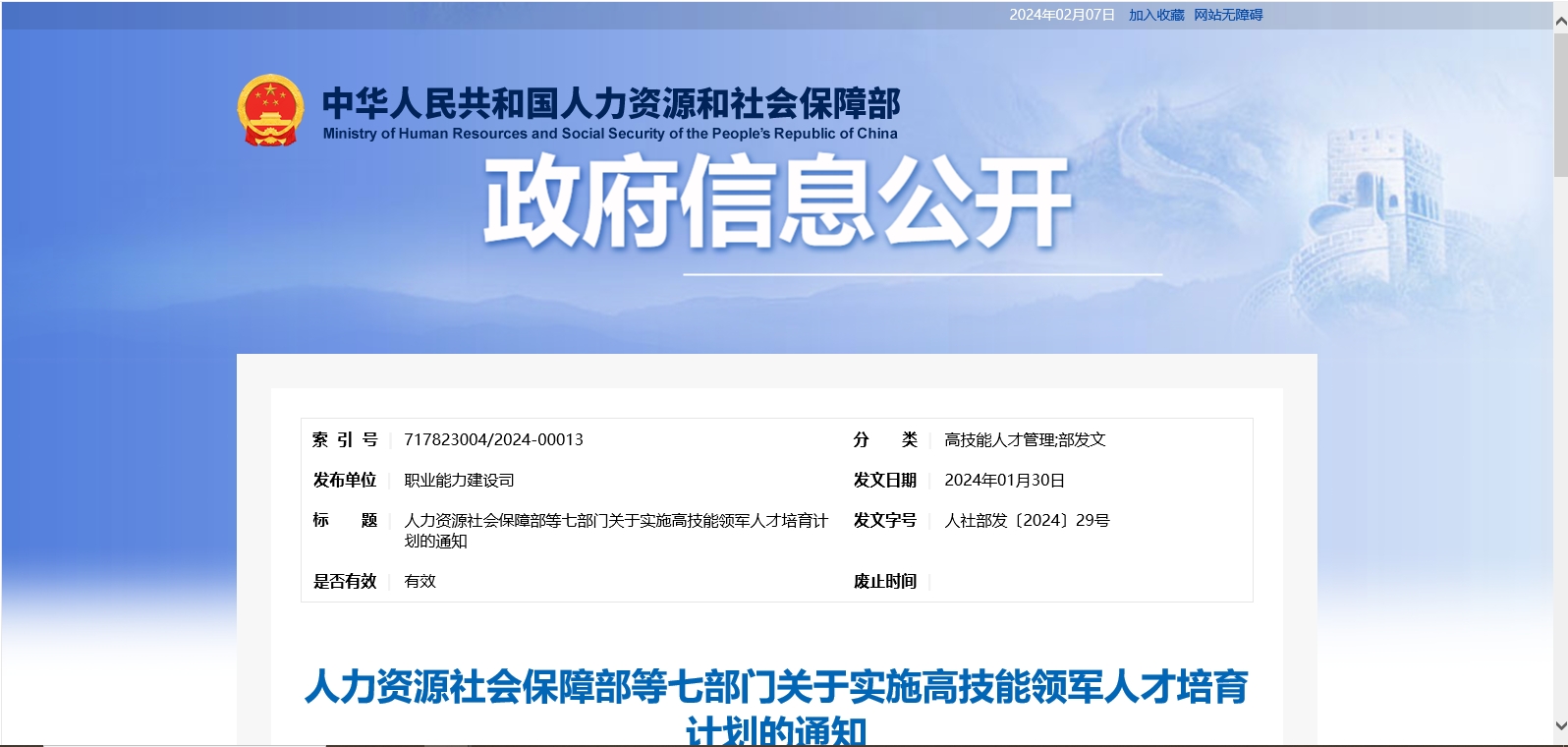

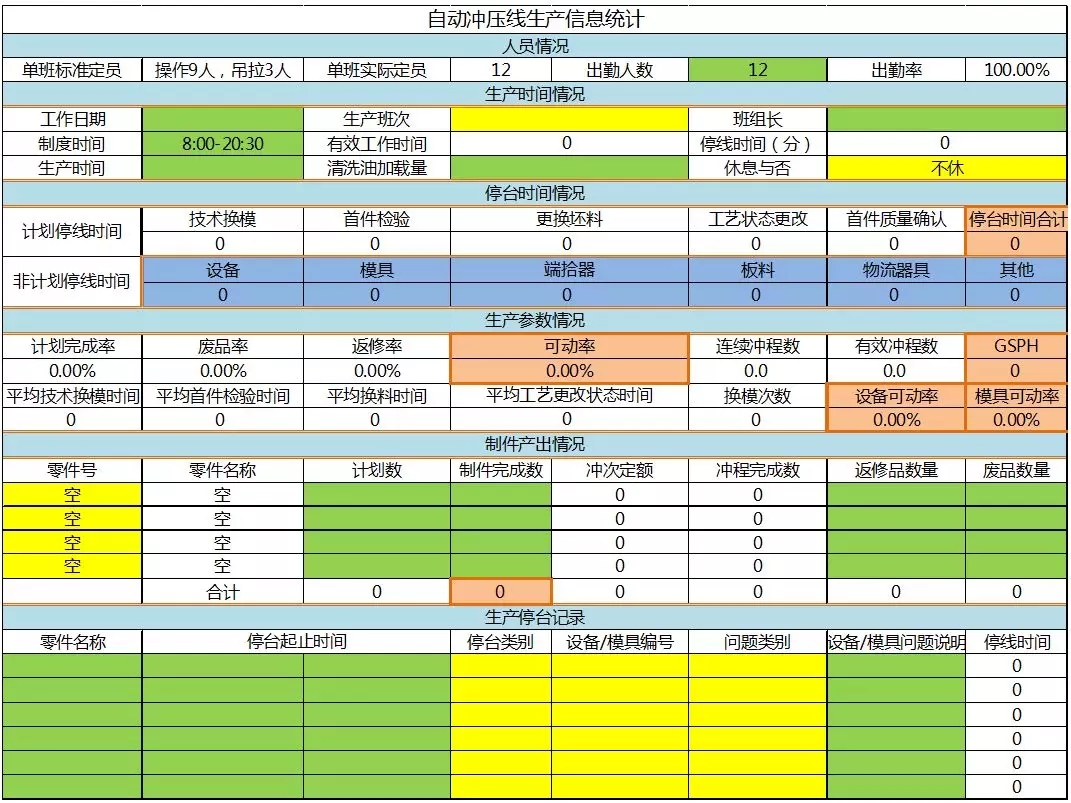

為分析影響產能的主要因素,需要對自動化沖壓生產線的生產情況進行全面的掌握。同時,為了盡快應用,我們根據需要編制了生產信息統計表,如圖2所示。

圖2 生產信息統計表示意圖

生產線工人需要在生產信息統計表中錄入生產時間、班組、生產制件種類、數量、停臺問題以及停臺時間等項目。通過生產信息統計表就可以觀察每班生產可動率、生產效率(GSPH 值)等數據。另外,通過在Excel 表中使用一些函數和VB 程序對整個月的統計信息實現匯總,從而可以分析影響生產效率的因素。

生產信息統計分析

通過每天生產班次填寫生產信息統計表,最終將需要關注的信息進行匯總。匯總主要分為兩部分,一是各統計項的匯總,如模具、設備停臺、GSPH 值等;二是每套模具的停臺問題匯總,如表1、表2 所列出匯總表的部分內容。

表1 生產信息統計項匯總表(部分)

表2 模具停臺問題匯總表(部分)

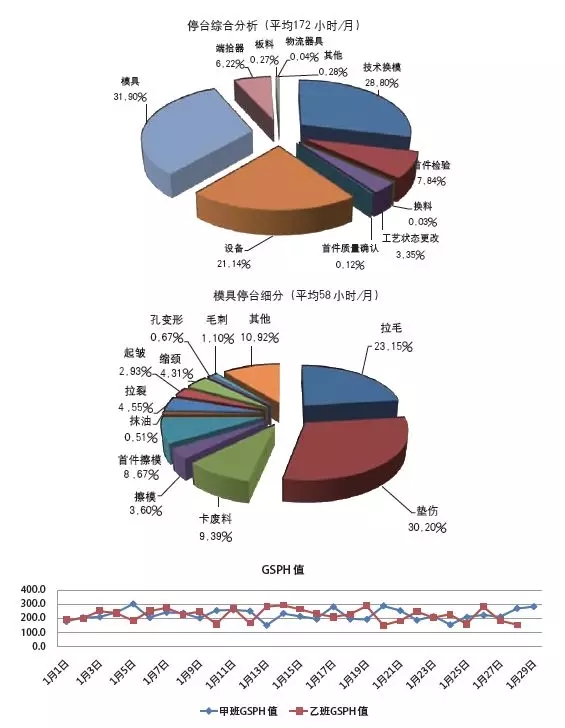

通過數據匯總之后就可以分析影響停臺的主要因素,以及分析各項數據的波動規律和趨勢,如圖3 列出部分數據的統計分析。

圖3 生產統計信息匯總分析圖

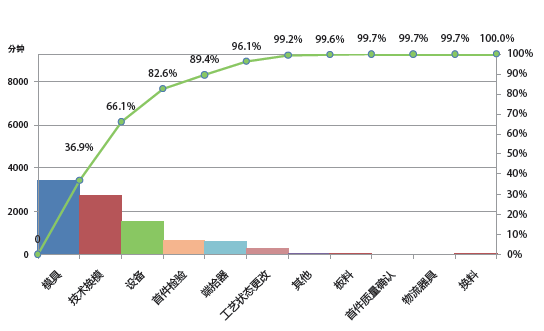

通過生產數據的統計分析,可以明顯的看出影響生產效率的因素主要有模具、設備和技術換模,如圖4 所示,這三項的停臺時間已經占據總停臺時間的82.6%。因此,要提高自動化沖壓生產線的產能,首先就需要減少模具、換模和設備的停臺時間。后面我們主要圍繞這三個方面研究解決措施,以提高自動化沖壓生產線的產能。

圖4 沖壓自動線停臺時間帕雷多圖

產能提升措施

圍繞產能提升,我們采取了多項措施,并取得了明顯的效果,生產線效率得到了較大的提升。

減少模具停臺

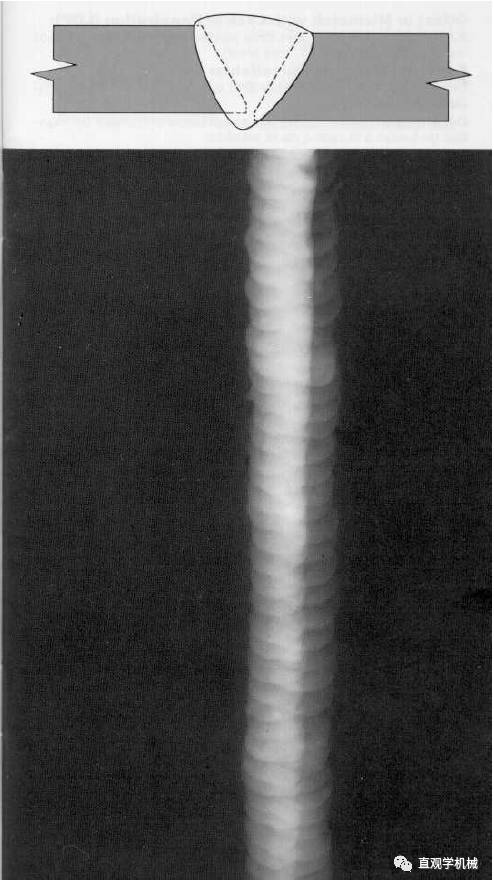

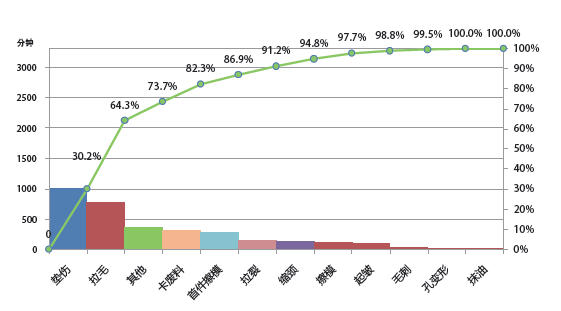

影響模具停臺時間的主要是因制件墊傷和拉毛而導致生產線停線,如圖5 所示。為解決拉毛和墊傷問題,我們通過前面的模具停臺問題匯總表確定了拉毛和墊傷停臺時間較長的模具和制件。

圖5 沖壓自動線模具停臺時間帕雷多圖

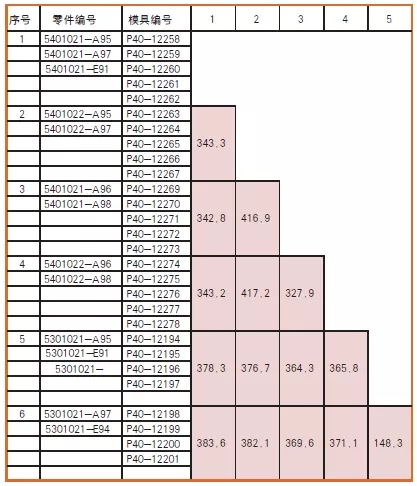

針對表3 所示10 套拉毛停臺時間比較長的模具,我們通過采用模具型腔表面電鍍鉻(在型腔表面增加一層TiN,提高模具表面硬度),減少制件的拉毛。通過對模具實施電鍍,上述10 套模具的拉毛停臺時間逐漸降低,在12 月份已經降為0,效果非常理想,所有模具的拉毛停臺時間也降至132 分鐘,有效地解決了模具拉毛停臺。

針對墊傷停臺時間比較長的制件,我們主要通過對模具加強維護保養、清除廢料屑等措施來改善。雖然后期墊傷停臺時間有所降低,但是效果并不理想,后面將進一步研究解決措施。

縮短換模時間

由于我廠的自動化沖壓生產線制件品種多達52種,模具190 套,后期隨著新車型的導入,制件品種將達到59 種,模具221 套。為滿足生產,每班次需要生產4 ~ 5 種制件,因此換模時間的長短對生產時間的影響不斷增加,通過圖4 可以看出已經成為影響生產效率的第二大因素。

為了減少換模時間,我們采取了以下措施:

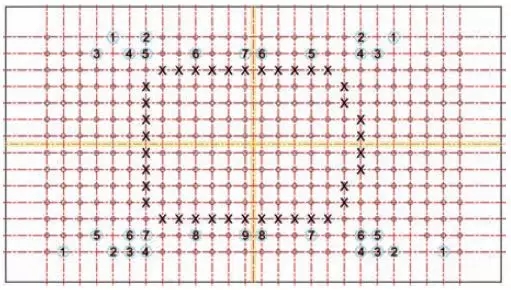

⑴對托桿非免換模具進行改造,改造完成后對仍然存在干涉的托桿,在托桿上加工數字標識,如圖6所示,更換模具之前將相應托桿拔除,從而在一定意義上實現兩側工作臺托桿完全免換。

圖6 干涉托桿布置示意圖

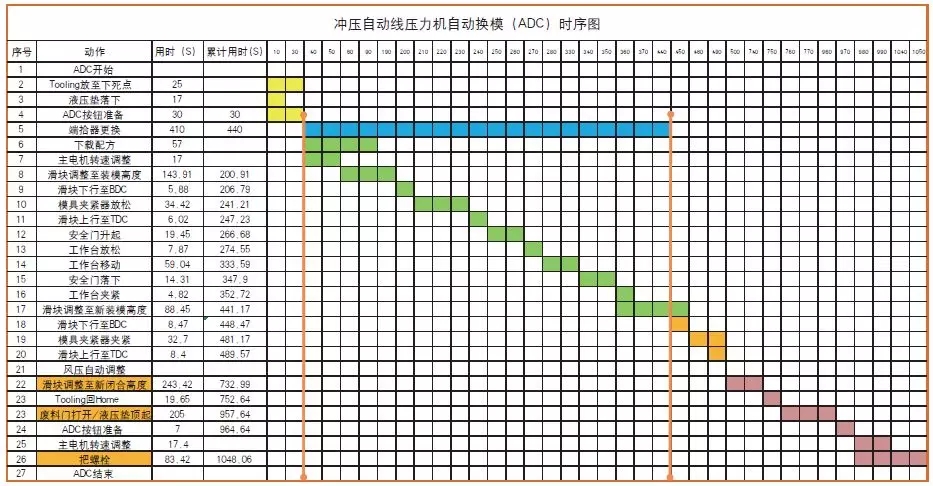

⑵理順換模流程,對每個環節進行分析,研究縮短換模時間的可能性。通過建立換模時序圖,發現在壓力機滑塊從裝模高度調整到閉合高度這部分時間導致換模時間較長,如圖7 所示。我們還建立了每串模具相互之間進行換模的時間梯圖,如圖8 所示。

圖7 自動換模時序圖

圖8 滑塊調整時間階梯示意圖

為了降低滑塊調整時間,由于模具采用柔性存放,我們將裝模高度調整至閉合高度加20mm 的大小,從而降低滑塊調整時間,通過階梯圖計算滑塊平均調整時間可以由325 秒降至135 秒,節省換模時間3 分鐘,最大調整時間降至8 分鐘。目前,此項工作正在對每串模具進行驗證實施。

通過上述已經采取的措施,換模時間已經由平均24 分鐘降至平均19 分鐘,取得了一定的效果。

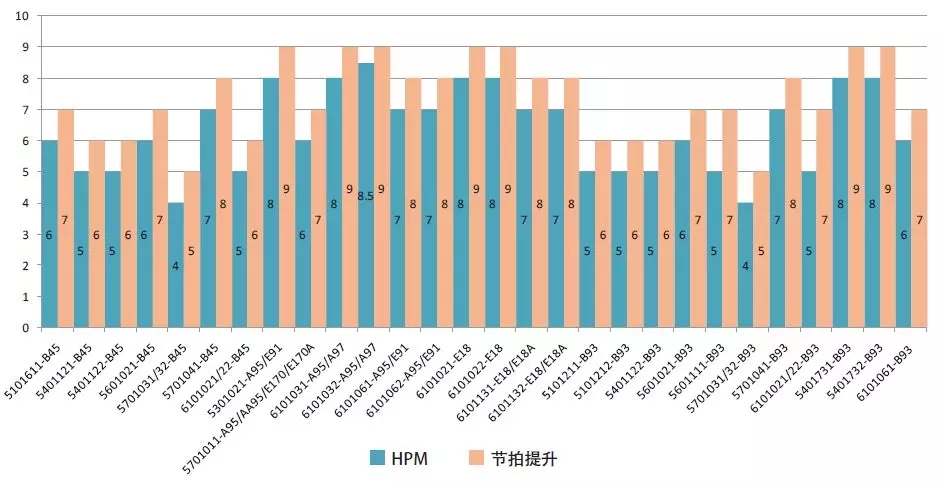

提高單件生產節拍

設備停臺問題具有隨機性,不可控制性,為了彌補設備停臺帶來的產能損失,我們對每種制件的整線生產節拍進行了提升。首先,確定了可以提升生產節拍的31 種制件明細,如圖9 所示。通過分步實施和解決提升過程中出現的問題,31 種制件的平均生產節拍由6.3spm 提升至7.4spm。

圖9 制件生產節拍提升對比圖

產能提升效果

通過自動化沖壓生產線數據的收集和分析,我們找到了主要問題點,制定相應的措施,一些措施取得了很好的效果,一些措施還需進一步細化實施,一些問題仍需研究解決方法。通過前面幾項主要措施以及其他措施的實施,最終自動化沖壓生產線的GSPH 值由180 上升至240,如圖10 所示。后期,我們將繼續圍繞自動化沖壓生產線的產能提升開展工作,進一步提高自動沖壓線的生產效率,滿足產能需求。

圖10 自動化沖壓線GSPH 值統計圖

結束語

目前,整車制造生產由自動化向智能化生產轉變,整車工廠也由制造向智造發展,整車的生產、質量、設備數據的采集、分析也將變得越來越重要。前面,通過使用Excel 表格實現了自動沖壓生產線生產數據的統計和分析,為我們提高生產線的產能提供了幫助,同時為我們后期實現數據的聯網統計和自動分析奠定了一定的基礎。在智能制造上,我們還有很長的路要走,未來智能制造技術一定能為產品設計開發和產品質量提供強有利的支撐。

——本文節選自《鍛造與沖壓》2019年第6期

以上就是100唯爾(100vr.com)小編為您介紹的關于數據分析的知識技巧了,學習以上的淺談數據分析在薄板自動沖壓線產能提升中的應用知識,對于數據分析的幫助都是非常大的,這也是新手學習加工制造所需要注意的地方。如果使用100唯爾還有什么問題可以點擊右側人工服務,我們會有專業的人士來為您解答。

本站在轉載文章時均注明來源出處,轉載目的在于傳遞更多信息,未用于商業用途。如因本站的文章、圖片等在內容、版權或其它方面存在問題或異議,請與本站聯系(電話:0592-5551325,郵箱:help@onesoft.com.cn),本站將作妥善處理。

數據分析課程推薦

加工制造熱門資料

加工制造技術文檔

推薦閱讀

向客服提問

向客服提問