當前位置:首頁 > 文章資訊 > 模具專業 > 內高壓成形技術是什么?內高壓成型模具的概念及原理

內高壓成形技術是什么?內高壓成型模具的概念及原理

內高壓成形技術是什么?內高壓成型模具的概念及原理

內高壓成形技術

內高壓成形也叫液壓成形或液力成形,是一種利用液體作為成形介質,通過控制內壓力和材料流動來達到成形中空零件目的的材料成形工藝。

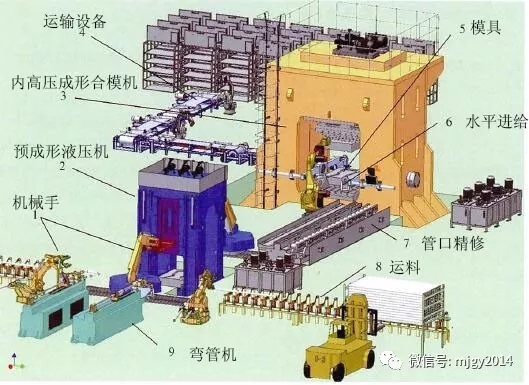

內高壓成形工藝與設備,目前主要由歐洲與日本的一些大型設備廠商設計和制造,如舒勒、SPS、APT及川崎油工、Opton等,而國內正處于起步階段,哈爾濱工業大學、中國一重、齊齊哈爾二機床及合肥鍛壓等已開始了內高壓成形設備與工藝的研究和設計。為滿足工藝的特殊要求,內高壓成形生產線通常需進行專業的設計開發,其發展趨勢是大型化、自動化、柔性化和智能化,超高壓裝置和伺服控制系統將成為設備開發的核心技術與攻關難點。

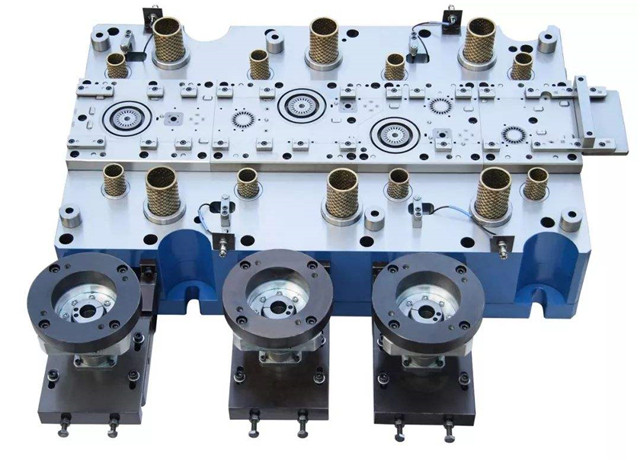

內高壓成形是一種制造空心整體構件的先進制造技術,是一種以管材為坯料,以油液為傳壓介質,在管材內部施加超高壓的同時,對管坯的兩端施加軸向推力進行補料。

因兩種外力的合力作用,管坯產生塑性變形,最終與模腔內壁貼合,使管坯成為具有三維形狀零件的現代塑性加工技術。按管坯成形特點,零件分為成形區和送料區。成形區是管坯發生塑性變形直徑變化的部分;送料區是向成形區補料的部分。

內高壓成形時管端密封是由沖頭和模具擠壓形成剛性密封,因此該處模具容易磨損,通常在模具密封段采用耐磨鑲塊,來提高模具壽命。在零件成形后,依靠模具內的輔助液壓缸完成開槽、沖孔等后續工序。然后油液卸壓,軸向沖頭回程,液壓機滑塊上行,即可取出零件。

內高壓成形技術原理

內高壓成形的原理是通過內部加壓和軸向加力補料把管坯壓入到模具型腔使其成形為所需要的工件。對于軸線為曲線的零件,需要把管坯預彎成接近零件形狀,然后加壓成形。

內高壓成形技術優點及應用

內高壓成形的構件質量輕,產品質量好,并且產品設計靈活,工藝過程簡捷,同時又具有近凈成形與綠色制造等特點,因此在汽車輕量化領域獲得了廣泛的應用。通過有效的截面設計與壁厚設計,許多汽車零部件都能用標準管材,通過內高壓成形制成結構復雜的單一整體構件。這顯然在產品質量,生產工藝簡捷性等方面比傳統的沖壓焊接方式優越得多。大多數液壓成形工序只需一個與零件形狀一致的凸模(或液壓成形沖頭),液壓成形機上的橡膠隔膜起到通常凹模的作用,因而模具成本比傳統模具少約50%。與傳統的需多道工序的沖壓成形相比,液壓成形只需一步就可成形相同零件。

與沖壓焊接件相比,管材液壓成形的優點是:節約材料,減輕重量,一般結構件可減重20%~30%,軸類零件可減重30%~50%:如轎車副車架,一般沖壓件重為12kg,內高壓成形件為7~9kg,減重34%,散熱器支架,一般沖壓件重16.5kg,內高壓成形件為11.5kg,減重24%;可減少后續的機加工量和組焊工作量;提高構件的強度與剛度,由于焊點減少而提高疲勞強度。與沖焊件相比,材料利用率為95%~98%;降低生產成本和模具費用30%。

內高壓成形工藝過程主要分為三個階段

(1).初始充填階段 將管坯放入模腔并合模,兩端的軸向沖頭水平推進,形成密封。通過預充液體將管內空氣排出。

(2).成形階段 在管坯加壓脹形的同時,沖頭按設定的加載曲線向內推進補料,在內壓和軸向補料的聯合作用下使管坯基本貼靠模具。此階段除過渡R角外的大部分區域已經成形。

(3).整形階段 提高內壓使過渡R角完全貼合模腔,工件完成成形。

內高壓成形的主要技術參數有初始屈服壓力、開裂壓力、成形壓力、軸向進給力、合模力和補料量。

(1).初始屈服壓力 管坯產生塑性變形所需的壓力。

(2).開裂壓力 管坯發生開裂時的壓力。

(3).整形壓力 在后期整形階段,為保證零件完全成形所需要的壓力。

(4).軸向進給力 軸向推進缸選型的依據,具體由保證管坯塑性變形的力、沖頭高壓反力和摩擦力等三部分決定。

(5).合模力 在成形過程中使模具閉合所需要的力,是液壓機選型的主要依據。

(6).補料量 確定水平缸行程的重要參數。由于加載路徑與摩擦力的影響,補料量無法完全送到成形區,成形區壁厚要減薄,實際補料量通常為理想補料量的60%~80%。

相對于傳統的薄板沖壓與焊接工藝,內高壓成形以管材為加工對象,具有以下特點:

1).內高壓成形工藝可減少開發與制造成本,降低車身重量,提高材料利用率。內高壓成形件通常只需一副模具,而薄板沖壓往往需要三道及以上的工序,工裝開發及后續的制造成本將會大大提高。工序減少了,其工藝廢料也會相應減少。在滿足零件使用要求的情況下,內高壓成形的空心零件較沖壓焊接組合件可實現減重20%~30%,材料利用率提高30%~50%。

2).內高壓成形工藝可提高零件加工精度與車身安全性能。針對形狀復雜的零件,內高壓成形可實現一次成形,避免了零件在多序加工過程中產生的累積誤差,從而提高零件精度。內高壓成形屬于冷加工工藝,通過變形過程中的加工硬化可大大提高零件強度,且原始管坯的整體性較好,其整體剛度也能得到保證,因此應用于汽車車身的承載結構件中可提升車身的安全性能。

3).由于內高壓成形所需壓力較高,所以合模壓力機所需噸位也較大,通常在3500t以上,其高壓生成源及電氣控制系統相對復雜,設備制造成本也高。另外,因零件成形質量和壁厚分布與加載路徑密切相關,其研發與試制費用較高。這些因素在一定程度上限制了內高壓成形工藝的發展與普及。

內高壓成形生產線

基于內高壓成形工藝過程,內高壓成形生產線主要可分為四大模塊:合模壓力機、成形模具、高壓生成系統及電氣控制系統。

近幾年來,由于管類零件內高壓成形技術具備的工藝和成本優勢,在汽車工業中得到了迅速推廣。為了進一步推動汽車輕量化設計,將會在車身上開發更多的空心部件。

內高壓成型也叫液壓成型或液力成型,是一種利用液體作為成型介質,通過控制內壓力和材料流動來達到成型中空零件目的的材料成型工藝。內高壓成型的原理是通過內部加壓和軸向加力補料把管坯壓入到模具型腔使其成型為所需要的工件。對于軸線為曲線的零件,需要把管坯預彎成接近零件型狀,然后加壓成型。

內高壓成型的構件質量輕,產品質量好,并且產品設計靈活,工藝過程簡捷,同時又具有近凈成型與綠色制造等特點,因此在汽車輕量化領域獲得了廣泛的應用。通過有效的截面設計與壁厚設計,許多汽車零部件都能用標準管材,通過內高壓成型制成結構復雜的單一整體構件。這顯然在產品質量,生產工藝簡捷性等方面比傳統的沖壓焊接方式優越得多。大多數液壓成型工序只需一個與零件型狀一致的凸模(或液壓成型沖頭).,液壓成型機上的橡膠隔膜起到通常凹模的作用,因而模具成本比傳統模具少約50%。與傳統的需多道工序的沖壓成型相比,液壓成型只需一步就可成型相同零件。

與沖壓焊接件相比,管材液壓成型的優點是:節約材料,減輕重量,一般結構件可減重20%~30%,軸類零件可減重30%~50%:如轎車副車架,一般沖壓件重為12kg,內高壓成型件為7~9kg,減重34%,散熱器支架,一般沖壓件重16.5kg,內高壓成型件為11.5kg,減重24%;可減少后續的機加工量和組焊工作量;提高構件的強度與剛度,由于焊點減少而提高疲勞強度。與沖焊件相比,材料利用率為95%~98%;降低生產成本和模具費用30%。

以上就是100唯爾(100vr.com)小編為您介紹的關于模具的知識技巧了,學習以上的內高壓成形技術是什么?內高壓成型模具的概念及原理知識,對于模具的幫助都是非常大的,這也是新手學習模具專業所需要注意的地方。如果使用100唯爾還有什么問題可以點擊右側人工服務,我們會有專業的人士來為您解答。

本站在轉載文章時均注明來源出處,轉載目的在于傳遞更多信息,未用于商業用途。如因本站的文章、圖片等在內容、版權或其它方面存在問題或異議,請與本站聯系(電話:0592-5551325,郵箱:help@onesoft.com.cn),本站將作妥善處理。

模具課程推薦

模具專業熱門資料

模具專業技術文檔

推薦閱讀

向客服提問

向客服提問