當前位置:首頁 > 文章資訊 > 模具專業 > 汽車配件壓鑄件氣孔分析及解決方案

汽車配件壓鑄件氣孔分析及解決方案

隨著汽車工業的迅速發展和汽車輕量化的要求,鋁、鎂等合金壓鑄零件明顯增加,為壓鑄業進一步發展提供了廣闊前景。由于零件的輕量化需求,對合金材料性能、產品結構和過程設計和控制的要求更加嚴格。2222

各汽車廠對壓鑄件的要求越來越嚴格,對壓鑄件孔隙率的要求,一般為5%~10%,對某些零件的要求甚至到了3%。針對壓鑄件缺陷的檢測方法和檢測位置,可以在壓鑄機選擇、模具設計和過程設計時,借助計算機模擬分析,進行試驗研究,采用P-Q2軟件等進行優化。

壓鑄件氣孔、縮孔和渣孔缺陷發生在鑄件內部,產生缺陷的原因不盡相同。為了消除缺陷,識別缺陷種類并分析其原因尤為關鍵,而檢查零件的工具和方法將影響最終的判斷。以下,筆者只討論如何解決鋁、鎂合金壓鑄氣孔問題。

壓鑄機配件產生氣孔的原因:

1、內澆口速度過高,湍流運動過劇,金屬流卷入氣體嚴重

2、內澆口截面積過小,噴射嚴重

3、內澆口位置不合理,通過內澆口后的金屬立即撞擊型壁、產生渦流,氣體被卷入金屬流中

4、排氣道位置不對,截面積不夠,造成排氣條件不良

5、大機器壓鑄小零件,壓室的充滿度過小,尤其是臥式冷壓鑄機上更為明顯

6、鑄件設計不合理:a形成鑄件有難以排氣的部位;b局部部位的壁厚太厚

7、待加工面的加工量過大,使壁厚增加過多。

8、熔融金屬中含有過多的氣體

····

壓鑄機配件的氣孔分為兩種:

一種是填充時,金屬卷入氣體形成的內表面光亮和光滑、形狀較為規則的孔洞。另一種是合金熔煉不正確或不夠,氣體熔解于合金中。壓鑄時,激冷甚劇,凝固很快,熔于金屬內部的氣體來不及析出,使金屬內的氣體留在鑄件內而形成孔洞。

壓鑄機配件內的氣孔以金屬卷入型腔中的氣體所形成的氣孔是主要的,而氣體的大部分為空氣。

1.氣孔檢查

對于壓鑄件氣孔檢查,須著重考慮幾個位置:①有限元分析最大應力位置;②零件模擬分析卷氣位置;③零件工作關鍵部位(如密封面等)。

一般壓鑄件可采用X光檢查;發現缺陷后,切開零件進一步檢查。在過程控制時,按ASTM E505等級2控制,關鍵部位應按ASTM E505等級1控制。

氣孔一般表面比較光滑,呈圓形或橢圓形,有時孤立存在,有時簇集在一起。圖1為壓鑄件氣孔表面。

而縮孔和縮松形狀不規則,表面色暗而不光滑,在顯微鏡和電鏡下,可以發現缺陷位置存在枝晶結構,見圖2。有時氣孔和縮孔同時存在于同一個缺陷位置,要仔細觀察。

2.氣孔形成

2.1.氫氣氣孔

圖3為氫氣氣孔。氫氣氣孔微小,形如針狀,且均勻分布,零件表面加工后才能觀察到。由于壓鑄件壁薄,金屬液凝固速度快,有時氫氣氣孔肉眼難以觀察到。水蒸氣是氫氣最主要的來源,可能來自爐氣、熔煉工具、鋁錠/回收件、油污染機加工屑和濕精煉劑等。

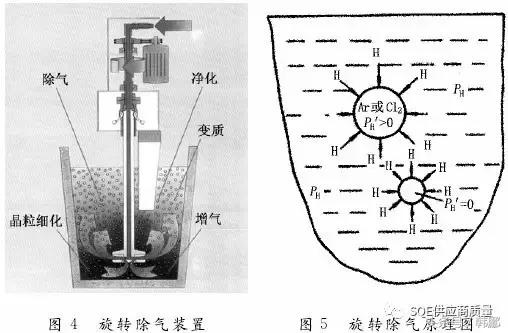

通常鋁合金壓鑄采用旋轉除氣裝置(見圖4)。氣體源一般使用氬氣、氮氣或氯氣。在金屬液中通入氣體,通過轉子切成大量微小氣泡,由于氣泡內外的濃度差,將氫氣吸入氣泡內,一起排出金屬液外(見圖5)。

除氣效果受設備、氣體選擇、除氣轉子速度和除氣時間等因素的影響,通過檢測除氣后金屬液密度來衡量。采集一定量的鋁液倒入小坩堝內,放入減壓室,在減壓條件下凝固,分別在空氣和水中稱量,再按下式求得試樣相對密度。

式中,ρs為凝固試樣的相對密度;ma為試樣在空氣中的質量,g;mw為試樣在水中的質量,g。

2.2.卷氣氣孔

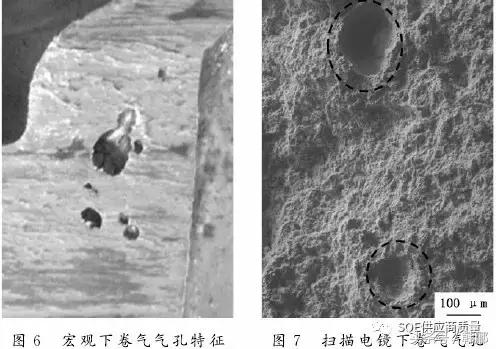

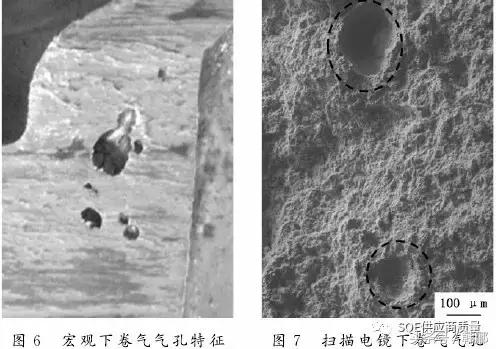

卷氣氣孔呈圓形,內部干凈,表面比較光滑且具有光澤,卷氣有時單獨存在,有時簇集在一起。圖6和圖7分別為宏觀和掃描電鏡下卷氣氣孔特征。卷氣一般發生在沖頭系統、澆道系統和型腔內。

2.2.1 沖頭系統卷氣

在金屬液從壓室或鵝頸流到內澆口的過程中,很多空氣會卷入。一般壓鑄工藝不可能改變紊流液體流動模式,但是可以通過改進給料系統,減少金屬液到達內澆口的卷氣量。

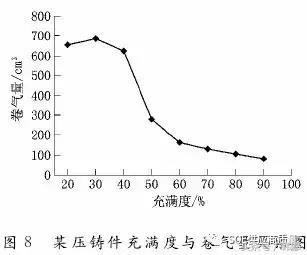

對于冷室壓鑄,應該考慮充滿度,即澆入冷室壓鑄機的液態金屬量占壓室容量的比率。在設計過程參數時,充滿度要大于50%,以70%~80%為宜。圖8為某壓鑄件充滿度與卷氣量的關系圖。

在壓鑄機選擇和模具設計過程中,一般通過P-Q2軟件計算(P為壓力,Q為流量),選擇合適的壓室尺寸和充滿度。在射筒尺寸確定后,要考慮從澆包到射筒的澆注速度。如果充滿度小于50%,壓室的上部空間大,金屬液將會產生波浪,在沖頭和模具之間往復運動。當沖頭開始向前運動,形成沖頭前面和射筒中部的反射波浪匯合,就會發生紊流和卷氣。這樣,使鑄件氣孔增加,同時還會引起壓室內的液態金屬激冷,對填充不利。

最佳解決辦法是在金屬波反射之前,沖頭已開始運動,也就是說,沖頭和初始波的方向相同,這可以大大減少卷氣。另外,使用P-Q2軟件選擇較合理的設計參數,滿足至少50%的充滿度。

在產品開發和設計過程中,還應該考慮下面過程因素:①對于冷室壓鑄來講,包括澆注速度、壓射延遲時間、低壓射加速、澆口速度、澆口至低速壓射的切換點、低壓射速度和快速壓射起始點;②對于熱室壓鑄來講,包括低壓射加速、低壓射速度至快速壓射的切換點。對上述參數適當調整和監控,盡量減少卷氣程度。

2.2.2.澆道系統卷氣與排氣

金屬液在64~160km/h速度下,一旦遇到澆道形狀發生變化,沖力會使金屬液產生漩渦,導致產生卷氣氣孔缺陷。

通過合理設計澆道形狀來解決這種卷氣,應保證金屬液在整個充型過程中平穩,需要對澆道的曲線和尺寸合理選擇。

2.2.3 型腔卷氣

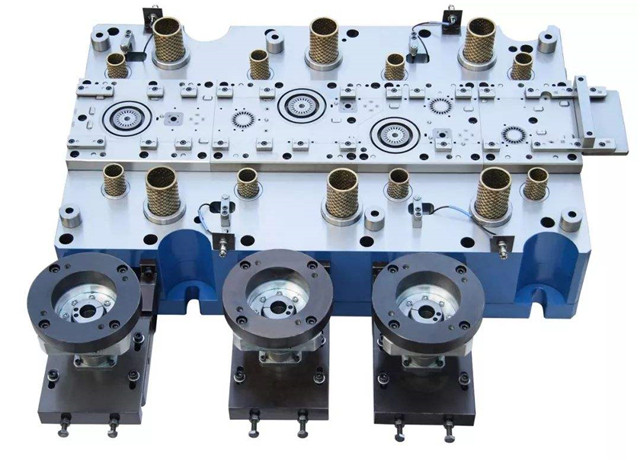

減少型腔卷氣氣孔缺陷,要確保排溢系統設計合理和排氣通暢。圖9為某壓鑄件排溢系統。排溢系統由溢流槽、排氣槽和溢流道等部分組成。

排溢系統應保證排出金屬液前端氣體。通常使用Z型或扇形排氣,深度淺而位于模具邊緣,可以避免產生噴射。

溢流槽和排氣槽一般設置在液態金屬的最后填充位置,可通過模流分析確定該位置,同時保證足夠的排氣尺寸;分型面上的排氣槽通常設置在溢流槽后端,以加強溢流和排氣的效果。齒形排氣道具有良好的排氣效果,模具設計時,最好保證至少要有一個齒形排氣道。

真空壓鑄將有助于解決此類問題。在金屬液到達之前,真空系統已經開始運行。在作業標準中,應監控沖頭從澆口到達真空閥的時間,一般應至少1s,有時需要調整低速壓射起始位置。

在傳統壓鑄中,使用溢流槽和排氣系統,在內澆口處開始壓力達到180kPa,最后填充處能達到400kPa;真空壓鑄時,采用真空通道和真空閥,在內澆口處開始壓力達到20kPa,最后填充處能達到18kPa。通常,在真空條件下,型腔內的氣體壓力達到2~7kPa;而在無真空條件下,型腔內氣體壓力達到300kPa以上。因此,真空技術可以有效降低型腔內壓力。

在工藝設計時,注意下面幾點:①澆道系統避免出現方形轉角,并保證澆道的表面光滑;②排溢系統應設計在最佳位置,保證通到模具邊緣,排氣面積足夠和保證排氣充分;③真空系統設置在關鍵表面和連接部分,避免泄漏和周圍環境干擾;真空通道尺寸正確,特別是在型腔進口處;測量和監控型腔內的壓力,如果超出監控范圍,報警并自動報廢零件;真空閥正常工作;定期清理真空系統。

2.2.4.模擬分析

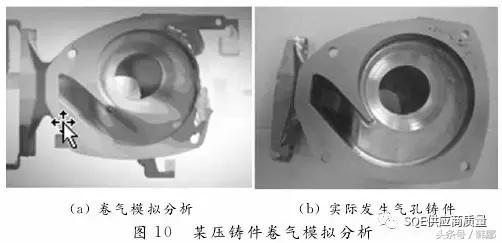

壓鑄過程的模擬仿真技術,對鑄件充型過程(流場)模擬,可以預測在射筒、澆道和型腔內卷氣情況。鑄造充型過程的數值模擬,可以幫助技術人員在鑄造工藝階段對鑄件可能出現的各種卷氣壓力大小、部位和發生的時間予以有效的預測,從而優化鑄造工藝設計,確保鑄件的質量,縮短試制周期,降低生產成本。圖10為某壓鑄件卷氣模擬分析,實際氣孔位置與模擬流場分析卷氣位置符合。

當模具參數和過程參數設計改變時,應重新進行模擬分析并仔細評估,確保排溢系統有效工作。

2.3.水蒸氣氣孔

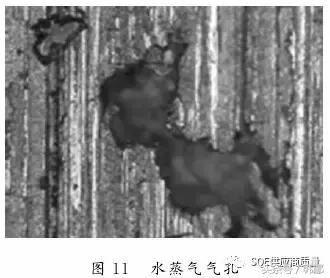

外觀上水蒸氣氣孔一般呈現為圓形、灰色、暗淡、不平整和干燥鱗狀特征,見圖11。出現此特征應檢查脫模劑噴涂和模具冷卻水管泄漏狀況。

當金屬液在填充過程中遇到水時,會形成水蒸氣。在水轉化為水蒸氣的過程中,會產生膨脹。在水滴的位置,會形成水蒸氣氣泡。氣泡所占的空間大約是原水滴的1500倍。氣體很難通過排溢系統排出,存在于金屬某處,位置很難預測。

一般的水蒸氣氣孔大約98%來自壓鑄涂料。主要出現在以下壓鑄過程:①模具上噴涂過多的水基涂料,當模具開始閉合時,型腔內沒有完全干燥;②水管泄漏;③水管連接螺紋處泄漏;④模具開裂,有水滲入;⑤在模具閉合時,模具上端的水滴流入型腔內;⑥水基液壓液體殘留在模具上。

以上就是100唯爾(100vr.com)小編為您介紹的關于汽車配件的知識技巧了,學習以上的汽車配件壓鑄件氣孔分析及解決方案知識,對于汽車配件的幫助都是非常大的,這也是新手學習模具專業所需要注意的地方。如果使用100唯爾還有什么問題可以點擊右側人工服務,我們會有專業的人士來為您解答。

本站在轉載文章時均注明來源出處,轉載目的在于傳遞更多信息,未用于商業用途。如因本站的文章、圖片等在內容、版權或其它方面存在問題或異議,請與本站聯系(電話:0592-5551325,郵箱:help@onesoft.com.cn),本站將作妥善處理。

汽車配件課程推薦

模具專業熱門資料

模具專業技術文檔

推薦閱讀

向客服提問

向客服提問